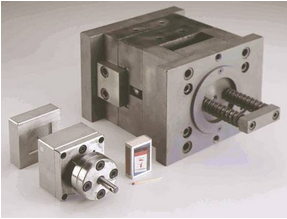

微型精密注塑机

1、体积微小

● 机器外形尺寸:1100(长) X 560(宽) X 870 (高)

● 机器总功率3Kw,平均耗电量仅1.5-2.5Kw

● 机器净重:150kg

● 噪音低于68dB

● 全液压式锁模机构,高灵敏的模具保护

● 模板充当码模机构

● 节省厂房空间,特别是洁净室的投资

● 节省模具材料达50℅或以上

● 缩短成型周期可达20%或以上

● 耗电远远低于传统注塑机

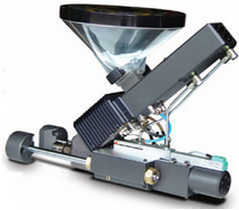

2、活塞式注射单元,高精度微量射出

活塞式注塑系统设计,包括独立的预塑化装置和注射装置,确保微量注塑(即使注射量少于0.1克)的最高精度;亦克服了传统螺杆式射出单元在微量注塑过程的不稳定性

● 5种规格活塞直径(最小活塞直径为10mm)可供选

● 活塞更换成本低, 寿命长,并可实现快速更换

● 注塑单元可以偏离模板中心25mm注射入水

● 自动挤胶程序使炮筒清洗更简单

● 无需使用特殊微型胶料

● 适合所有热塑性塑料, 更有利于加纤和高温材料的塑化成型

● 也适合弹性体, 陶瓷和金属的塑化成型

● 每颗粒料都是通过金属球的直接传热而熔胶, 塑化系统无螺杆式的旋转动作,塑化时对原料无剪切作用,最大地保 护了原料(如含玻纤材料和透明材料)的原有特性

● 避免了传统成型机螺杆易断的问题,无需更换螺杆

● 微量注射料筒设计,减少了熔胶在料筒的停留时间过长而降解的机率

● 缩短清洗和更换原料的时间(更换和清洗时,仅需消耗100-150克的新料)

● 炮筒的升温快速, 仅需3-5分钟

● 射出行程由电子尺精确控制

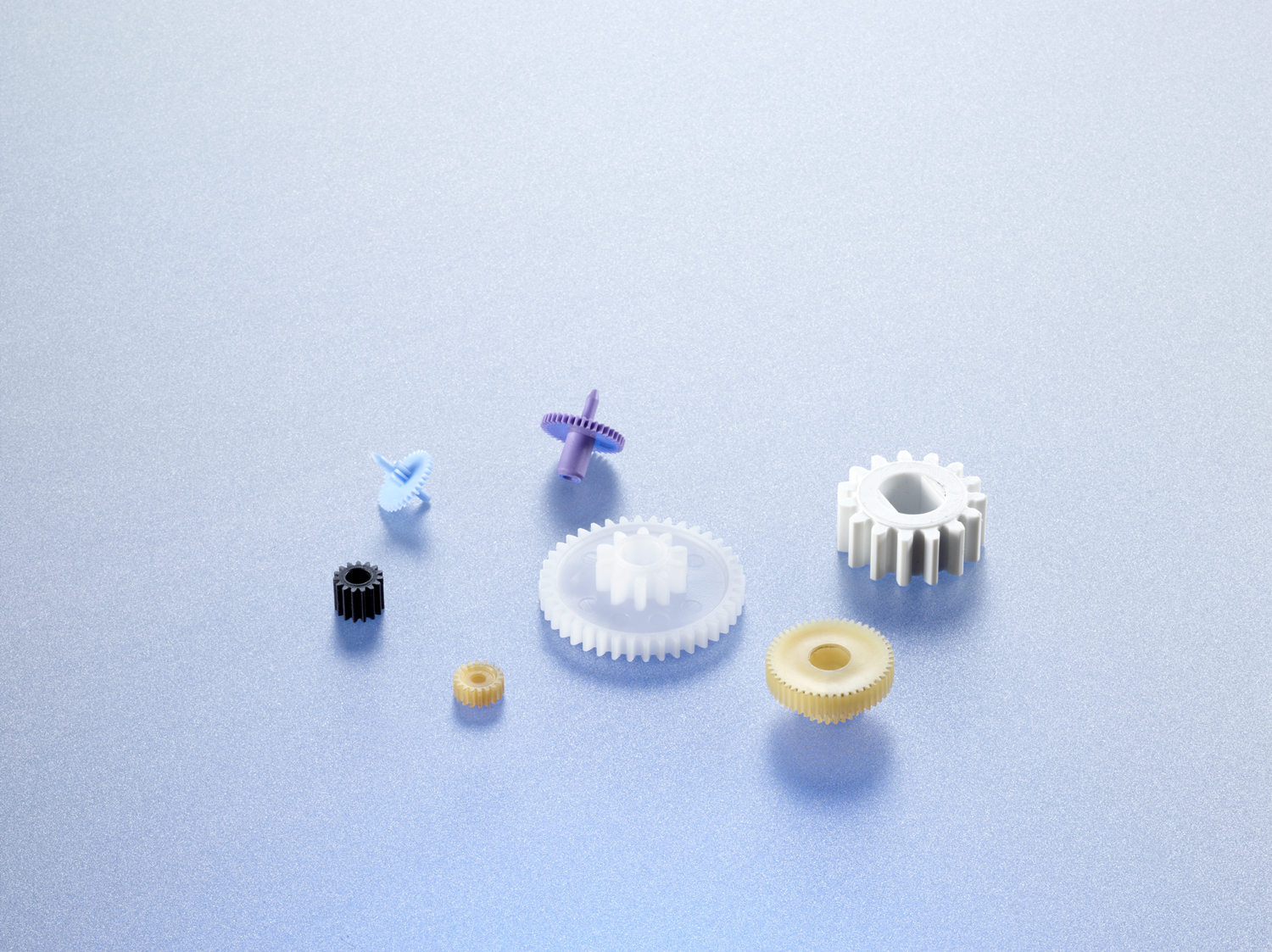

3、微型模具

Babyplast 微型模具的设计,更有利于提高微型零件生产的精度和有效降低模具制造成本,还可以应用热流道技术

● 标准模具尺寸:75(长)x75(宽)xMin.70(高) mm

● 模具设计小,型腔的平衡性更好,有利于提高产品尺寸的精密度

● 模具体积小,易于存放和维护

● 减少模具加工工时,缩短模具交货期

● 模具加工的材料成本可降低50%以上

● 微型模具的设计使产品的水口设计更小,可节省10-50%的原材料

● 模具更换快速简单,耗时约5分钟,而且模具安装时无需天车和专门技术人员

● 可设计热流道系统,最多可达6组

● 模具进胶口可以偏离中心25mm

Babyplast模具与传统模具的对比

Babyplast 热流道模具

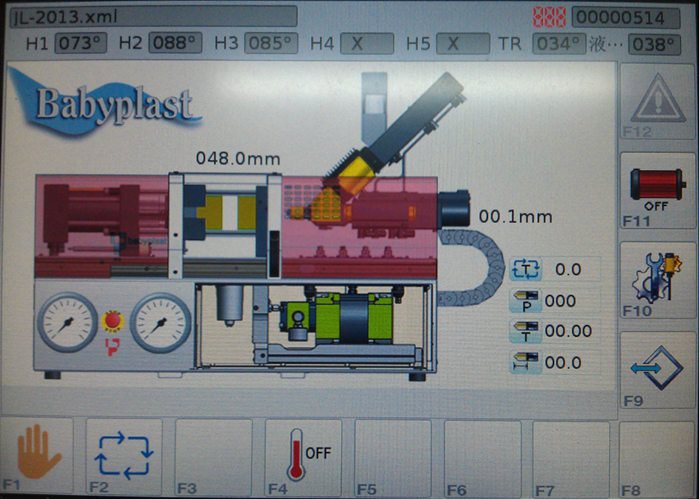

4、精密控制系统、操作简便

● 彩色触摸式控制屏

● 比例式油压系统

● 注射和锁模位置由电子尺监控

● 垫料(Cusion)量和周期监控

● PID或%温度控制

● 机器参数的设定和调节简单快速,即使注塑量少于1克

● 100组模具程序储存